หากมีรอยแตกหรือรูรั่วบนแผ่นรับฝุ่น แผ่นจะซ่อมแซมได้โดยการใช้แผ่นเสริมและเชื่อมติดด้วยกัน หากแผ่นรับฝุ่นเกิดการงอ สามารถทำการดัดได้ด้วยเครื่องมือพิเศษหรือการใช้ความร้อน แต่อย่างไรก็ดีเป็นการยากที่จะได้ผลลัพท์ที่สมบูรณ์จากการซ่อมแซม โดยเฉพาะแผ่นอิเล็กโตรทที่มีความยาว ≥10 เมตร

อย่างไรก็ตาม ผลลัพท์หลังจากซ่อมแผ่นรับฝุ่นที่เสียหายจะแสดงค่า kV และ mA ที่ดีขึ้น (10-20%) แต่ประสิทธิภาพการทำงานที่ปรับปรุงนี้จะไม่เท่ากับการเปลี่ยนแผ่นรับฝุ่นใหม่ทั้งหมด

การติดตั้ง RDE

RDE ช่วยปรับปรุงประสิทธิภาพของลวดอิเล็กโตรท ซึ่งทำให้ ESP มีประสิทธิภาพการทำงานดีขึ้น เนื่องจาก RDE ปล่อยกระแสไฟได้สูงกว่า และแก้ไขข้อด้อยของลวดอิเล็กโตรทชนิดอื่นๆตามด้านล่างนี้

คุณภาพของวัสดุเหล็กเป็นส่วนสำคัญ คุณภาพที่ดีกว่า จะให้ ความคงทนมากกว่า และให้คุณสมบัติทางกล ไทแอนด์ชยุนให้ความสำคัญในคุณภาพสินค้า เราสามารถให้ใบทดสอบคุณสมบัติ อาทิเช่น องค์ประกอบเคมีของโหละ เพื่อให้ลูกค้ามั่นใจในคุณภาพของเหล็กที่ใช้

แผ่นรับฝุ่นที่แตกหัก

ฝุ่นเกาะจับบนแผ่นรับฝุ่น

แผ่นรับฝุ่นที่เสียรูป

สาเหตุของปัญหาแผ่นรับฝุ่นเป็นไปตามด้านล่างนี้

การรั่วไหลของอากาศทำให้แผ่นรับฝุ่นสึกกร่อนง่ายเนื่องจากเกิดความชื้น อีกทั้งยังเป็นสาเหตุของฝุ่นแน่นหนืด ซึ่งนำไปสู่ปัญหาการก่อตัวของฝุ่นบนแผ่นรับฝุ่น

ระดับความทนทาน(tolerance level )ของการจับตัวของฝุ่นบนแผ่นรับฝุ่นควรอยู่ในช่วง 0.8 ถึง 12.7 มิลลิเมตร หากเกินระดับนี้ จะอยู่ในระดับที่มีปัญหาการจับตัวของฝุ่น

ความหนาของฝุ่นส่งผลกระทบต่อแรงไฟฟ้า อาทิเช่น จะนำไปสู่การเกิดสปาร์คอย่างรุนแรง ซึ่งเป็นตัวจำกัดแรงดันไฟฟ้าและกระแสไฟฟ้า

เป็นผลทำให้ค่า kV และ mAลดลงตามการเกิดสปาร์คที่สูง ดังนั้นจึงจำเป็นที่จะเปลี่ยนแผ่นรับฝุ่น เพื่อทำให้การทำงานของ ESP ดีขึ้น

ขึ้นอยู่กับเปอร์เซ็นต์ของแผ่นรับฝุ่นที่หายไป หากจำนวนที่ขาดหายมากกว่า 10% จากจำนวนแผ่นในแต่ละห้อง จะมีผลกระทบกับสถาพของ ESP และการทำงาน ทำให้ค่าฝุ่นช่วงทางออกสูง ดังนั้น การเปลี่ยนแผ่นรับฝุ่นควรปฎิบัติอย่างเร่งด่วน ในกรณีที่แผ่นรับฝุ่นขาดหายจนเป็นสาเหตุให้ประสิทธิภาพการทำงานของ ESPลดลงมาก ควรเปลี่ยนแผ่นรับฝุ่นใหม่ทันที

ในขณะเดียวกัน การควบคุมกระบวนการของ ESP และค่าการทำงาน อาทิเช่น การควบคุมอุณหภูมิ การกระจายของก๊าซ การรักษา kV และ mAให้อยู่ในค่าที่เหมาะสม ยิ่งไปกว่านั่น ส่วนต่างๆใน ESP เช่นลวดปล่อยประจุ แผ่นรับใฝุ่น ระบบค้อนเคาะลวดปล่อยประจุ ฉนวนไฟฟ้า และอื่นๆ ต้องรักษาให้อยู่ในสภาพที่ใช้งานได้อย่างดี การตรวจสอบและซ่อมบำรุงเป็นประจำจำเป็นที่ตระหนักถึงสภาพของ ESPว่าคงทนเหมาะสมหรือไม่

cycle time ขึ้นอยู่กับปัจจัยต่อไปนี้

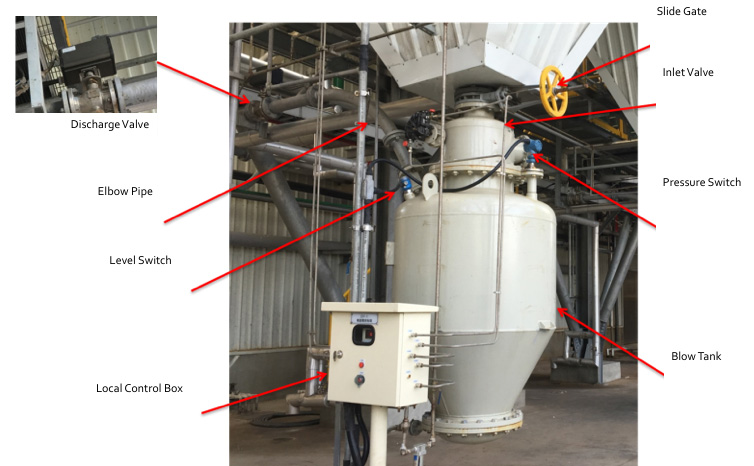

Components of Ash Handling System

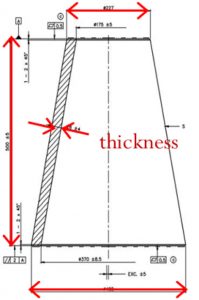

เนื่องจากแรงเหวี่ยง หรือ ความเฉี่อย เมื่อขี้เถ้าได้ลำเลียงผ่านท่อข้อต่อโค้งจะมีผลกระทบกับ ผนังด้านนอกส่วนโค้ง ซึ่งทำให้เกิดแรงเสียดทานและทำให้ข้อต่อโค้งเสื่อมสภาพและแตกหัก เป็นผลให้ท่อข้อต่อโค้งเกิดรอยรั่ว

ดังนั้น การเสื่อมสภาพของข้อต่อโค้งกลายเป็นส่วนแรกที่ต้องพิจารณาสำหรับระบบลำเลียงขี้เถ้าแบบนิวเมติก (Pnematic) ในขณะที่ปัญหาการเสื่อมสภาพของท่อตรงเป็นปัญหารองลงมา

คำแนะนำ

ระยะทางยาวสุดของระบบลำเลียงอยู่ที่ 1,500 เมตรพร้อมส่วนท่อแนวดิ่ง 50 เมตร

ความดันในท่อส่งมากสุดอยู่ที่ 0.4 Mpa (4kg/cm2)

กำลังท่อส่งของระบบ DEPAC สูงสุดอยู่ที่ 250 TPH

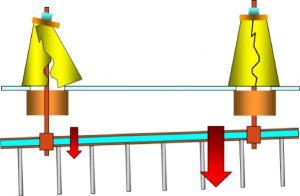

วาล์วปล่อยด้านบนเป็นวาล์วปล่อยที่เหมาะสมที่สุดที่ใช้เมื่ออนุภาคขนาดเล็ก เช่นขี้เถ้า ส่วนวาล์วปล่อยด้านล่างจะเหมาะสมที่จะใช้กลับวัสดุหยาบหรือวัสดุที่ไหลเวียนไม่ค่อยดี

DEPAC System

ได้ อย่างไรก็ตาม จำเป็นที่จะต้องปิดวาล์วประตูสไลด์(slide gate) ระหว่างถังเก็บขี้เถ้าของ ESP กับตัวลำเลียง

เป็นไปได้ที่จะทำความสะอาด ESP ด้วยน้ำ การล้าง ESP ด้วยน้ำมีทั้งข้อดีและข้อเสีย

ข้อดี

ข้อเสีย

ก่อนการล้าง ESP ด้วยน้ำ

การเตรียมตัวสำหรับการทำความสะอาด ESP ด้วยน้ำ

การทำความสะอาด ESP ด้วยน้ำ

หลังจากการทำความสะอาด ESP ด้วยน้ำ

โดยทั่วไปการทำความสะอาดด้วยน้ำสามารถทำได้กับ ESP หลากหลายชนิด ไทแอนด์ชยุนมีประสบการณ์ในการทำความสะอาด ESP ด้วยน้ำในอุตสาหกรรมต่างๆ ทั้ง ปิโตเลียม โรงไฟฟ้า โรงแก้ว และอื่นๆ อย่างไรก็ตามทางเราไม่แนะนำให้ล้างด้วยน้ำสำหรับฝุ่นประเภทที่มีฤทธ์เป็นกรดและกัดกร่อน

Buffet Pool

Bags for collecting wet dust

ESP Water Washing

เราแนะนำอย่างยิ่งให้ทำการตรวจสอบทุกส่วนของ ESP เริ่มจากส่วนไฟฟ้า อาทิเช่น หม้อแปลง (กล่องทอร์มินอล ทดสอบฉนวน V-I Curve ลักษณภายนอกของหม้อแปลง) ลูกถ้วย ฮีทเตอร์ มอเตอร์ค้อนเคาะ คอนโทรลเลอร์ ทดสอบการเคาะ และตามด้วยส่วนเครื่องกล ทั้งด้านนอกและด้านใน ESP สำหรับส่วนด้านนอก ให้เริ่มจากผนัง รวมส่วนหุ้ม และฉนวน ประตูทางเข้า-ออก ซึ่งอาจจะมีปัญหาการรั่วไหล หรือการเสื่อมคุณภาพของปะเก็น หลังจากนั้น เราก็สามารถตรวจสอบช่วงรอยต่อขยาย ท่อทางเข้า และ ทางออก โครงสร้างของ ESP ก็จำเป็นที่จะต้องตรวจสอบเช่นกัน ในส่วนของส่วนภายใน ลำดับจะเป็นไปตามด้านล่างนี้

ตารางการตรวจสอบ ESP

การตรวจสอบ ESP

เป็นไปได้ ในครั้งแรกเราสามารถทำการทดสอบ V-I curve เปรียบเทียบกราฟจากห้องที่อยู่ทางเข้า (Inlet) ไปจนถึงห้องที่อยู่ทางออก (Outlet) เพื่อทำการประเมิน และรักษาสเถียรภาพของ ESP ในช่วงเวลานั้นๆ การเบี่ยงเบนจากสภาพปกติ หรือผลลัพธ์ก่อนหน้าสามารถแสดงให้เห็นว่าเกิดปัญหาบางอย่างกับ ESP ค่าปฐมภูมิที่อ่านได้ (Primary Reading) ควรเป็นไปตามสัดส่วนกับค่าทุติยภูมิที่อ่านได้(Secondary Reading) หากไม่เป็นเช่นนี้ควรคาดการได้ว่าอาจจะมีปัญหาทางด้านไฟฟ้า

การตรวจสอบ ESP ระหว่างหยุดเดินเครื่องเป็นส่วนที่จำเป็นของกิจวัตรการซ่อมบำรุง ESP และการตรวจสอบการทำงาน เพื่อการทำงานที่ดีของ ESP การตรวจสอบ ESP รวมไปถึงการทดสอบ การวัดพารามิเตอร์ของ ESP การเปรียบเทียบพารามิเตอร์กับสถานะภาพของดีไซน์เดิมหรือค่าเดิม การบันทึกข้อมูลการทำงานของ ESP ข้อมูลเหล่านี้จะเป็นประโยชน์ต่อการประเมินการทำงานของ ESP และวินิจฉัยปัญหา การวิเคราะห์พารามิเตอร์หลักจะช่วยบ่งชี้ปัญหาที่มีมากมายของ ESP เป็นตัววัดความจำเป็นของการซ่อมบำรุง หรือการเปลี่ยนอะไหล่ใหม่

การช๊อตของกระแสไฟฟ้า

โหลดที่ไม่เท่ากัน หรือการจัดตำแหน่งผิด

แรงดันไฟฟ้าหรืออุณหภูมิที่เกิน

ลูกถ้วยซัพพอร์ท (Support Insulator) ส่วนใหญ่ทำมาจาก Alumina-oxide porcelain ซึ่งปกติจะประกอบด้วย อะลูมิเนียม 50% และทั่วไปจะมีการเคลือบผิว เพื่อลดการจับตัวของสิ่งสกปรกและฝุ่น

วัสดุอื่นของลูกถ้วยซัพพอร์ท (Support Insulator) อาทิเช่น ไฟเบอร์กราส หรือเทฟล่อน อาจจะไม่เหมาะสมพอ เนื่องจากความต้านทานความร้อนต่ำและแตกหักง่าย

ร้าวและแตกง่าย

ง่ายต่อการเป็นสาเหตุของสปาร์คใน ESP

แนะนำลูกค้าแจ้งข้อมูลดังต่อไปนี้กับทางตัวแทนฝ่ายขาย

สำหรับรายละเอียดสินค้าและการเตรียมติดตั้ง Powerplus ของคุณ ติดต่อสอบถามกับปรึกษาทีมงานเทคนิคของเราได้ ทางเรายินดีให้คำปรึกษาคุณ

โดยทั่วไป ควรจะวางไว้บนหลังคาของ ESP เพื่อลดค่าอิมพีแดนซ์ (Impedance) ระหว่าง ESP กับ Powerplus เนื่องจาก Powerplus ทำงานในคลื่นความถี่สูง ซึ่งสามารถตอบสนองได้รวดเร็วกว่าหม้อแปลงทั่วๆไป ที่ความถี่อยู่ที่ 60 Hz อย่างไรก็ตาม การติดตั้ง Powerplus บนพื้นก็เป็นไปได้โดยการใช้สายเคเบิลพิเศษ พร้อมทั้งดัดแปลงสายเคเบิลบางสาย แต่ก็มีข้อจำกัดของระยะทางเพื่อหลีกเลี่ยงปัญหาคลื่นรบกวน

เพื่อหลีกเลี่ยงปัญหาอุณหภูมิที่สูงเกินไป อุณหภูมิโดยรอบจำเป็นต้องรักษาไว้ให้ไม่เกิน 45°C ในขณะที่ PowerPlusได้พัฒนาฟังกชั่นการควบคุมอุณหภูมิเพื่อลดพลังงานอัตโนมัติเมื่ออุณหภูมิเกิน 62°C เพื่อป้องกันการทริป(Trip) อย่างไรก็ตามแนะนำให้ทำความสะอาดฟินแลกเปลี่ยนความร้อน (heat exchanger fin) เป็นประจำเมื่อทำการซ่อมบำรุง Powerplus เพื่อคงประสิทธิภาพการควบคุมอุณหภูมิ

ระยะห่างระหว่างแผ่นอิเล็กโตรทกับแผ่นรับฝุ่น หรือ ลวดปล่อยประจุกับลวดปล่อยประจุ จะห่างตั้งแต่ 250 -450 มม. แบบเก่าจะใช้ 250 มม.แบบทั่วไปปกติจะใช้ 300-400 มม. และแบบใหม่ล่าสุดจะใช้ 450 มม.

หากช่วงว่างใกล้เกินไปจะเป็นสาเหตุของการโก่งงอ เบี่ยงออก หรือการหักขาด ของแผ่นรับฝุ่นและลวดปล่อยประจุ แผ่นรับฝุ่นและลวดปล่อยประจุเหล่านี้ควรจะนำออกมาเพื่อป้องกัน ESP ทริป อย่างไรก็ตาม จำนวนของแผ่นรับฝุ่นและลวดปล่อยประจุที่สามารถตัดออกได้คือ 10% ของแต่ละห้อง หากมีมากกว่า 10% ที่เสียหาย จำเป็นที่จะต้องพิจารณาเปลี่ยนทั้งห้อง

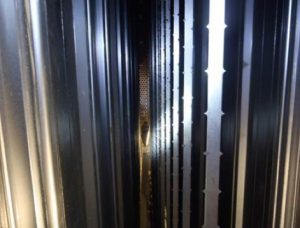

ไม่มีกำหนดระยะห่างระหว่างแผ่นรับฝุ่นและลวดปล่อยประจุเพื่องานซ่อมตราบใดที่ปลอดภัยและคนงานสามารถเข้าไปเพื่อซ่อมแซมอย่างปลอดภัย อย่างไรก็ตาม หากไม่สามารถเข้าไปได้ ควรมีการปรึกษากันระหว่างทีมงานซ่อมบำรุงและเจ้าหน้าที่ด้านความปลอดภัยเพื่อพิจารณาในการดัดแปลงทางเข้า

หากแผ่นรับฝุ่นและลวดปล่อยประจุมีการผิดรูป แน่นอนว่าจะทำให้ช่องว่างระหว่างแผ่นและลวดแคบลง ซึ่งเป็นสาเหตุที่ส่งผลกระทบต่อประสิทธิภาพทำงานของ ESP จึงควรที่จะกำจัดแผ่นรับฝุ่นและลวดปล่อยประจุออกเพื่อป้องกันปัญหาช่องว่างระหว่างกันชิดกันเกินไป การสเปรย์ด้วยน้ำก็สามารถช่วยลดอุณหภูมิการทำงานเพื่อช่วยป้องการเสียรูปของแผ่นรับฝุ่นและลวดปล่อยประจุได้เช่นกัน นอกจากนี้แล้วผู้ดูแลโรงงานจำเป็นที่จะต้องหารอยรั่วต่างๆภายใน ESP เป็นประจำเพื่อป้องกันความชื้นเข้ามาภายใน ESP ป้องกันการกัดกร่อนและการเสียรูป

ช่องว่างระหว่างแผ่นรับฝุ่นกับลวดปล่อยประจุใกล้กัน

ลวดปล่อยประจุที่ผิดรูป

การจัดเรียงที่ดีระหว่างแผ่นรับฝุ่นและลวดปล่อยประจุ

ฝุ่นจับตัวกันบนแผ่นรับฝุ่น

บูทซีล (Boot Seal) ที่เสียหาย

การรั่วไหลของน้ำ

การจัดเรียงแนวค้อนเคาะไม่ถูกต้อง

เทอร์มินอลที่ถูกกัดกร่อน

ทางเครื่องกล

ทางไฟฟ้า

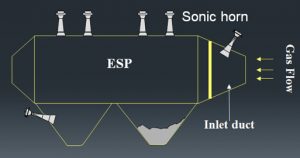

ได้ โซนิคฮอร์นถูกติดตั้งให้เป็นเครื่องมือเสริมสำหรับการกำจัดฝุ่นเพื่อช่วยเพิ่มประสิทธิภาพการดักจับฝุ่น มีฟังก์ชั่นช่วยกำจัดฝุ่นที่เกินด้วยระบบสั่นสะเทือนด้วยเสียงสลายฝุ่นที่จับตัวภายใน ESP เมื่ออนุภาคฝุ่นดูดซับพลังงานโซนิคและแรงสั่นสะเทือน แรงยึดเหนี่ยวของฝุ่นจะอ่อนกำลังและถูกดักจับอย่างง่ายดาย โซนิคฮอร์นส่วนใหญ่จะพบว่าถูกติดตั้งในพื้นที่ดังต่อไปนี้

บนหลังคา: เพื่อช่วยขจัดฝุ่นบนแผ่นอิเล็กโตรทภายใน ESP

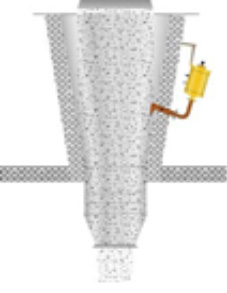

ในถังเก็บฝุ่น: ช่วยป้องกันฝุ่นจับตัวในถังเนื่องจากปัญหาอุดตันในลักษณะเป็นสะพาน(bridging) หรือรูหนู (ratholding)

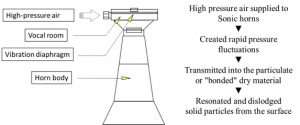

โซนิคฮอร์นใช้คลื่นเสียงโซนิคที่ทรงพลังที่ความถี่ระหว่าง 60Hz to125 Hz และ 140~150 เดซิเบลในการทำงานเพื่อขจัดฝุ่นที่สะสมออก

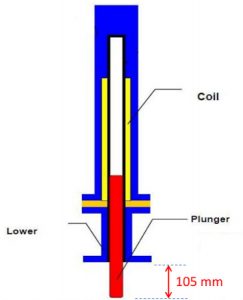

การผลิตคลื่นเสียงของโซนิคฮอร์นเป็นไปตามภาพด้านล่างนี้

|

ประเภท |

คุณลักษณะ |

เทียบกับโซนิคฮอร์น |

|

|

แอร์แคนนอน (Air Cannon) |

ใช้คอมเพรสแอร์ขจัดวัสดุที่มีลักษณะเป็นผง |

|

|

|

เครื่องสร้างแรงสั่นของถังพักเก็บขี้เถ้า(Hopper Vibrator) |

ใช้การสั่นสะเทือนไปที่กองฝุ่น |

|

|

โซนิคฮอร์นสามารถใช้ในพื้นที่ไหนก็ได้ที่มีฝุ่นและต้องการกำจัดฝุ่น อาทิเช่น เครื่องดักฝุ่นชนิดถุงกรอง (ฺBag House) เครื่องอุ่นน้ำป้อนหม้อไอน้ำ (Economizer) ไซโล พัดลมID เครื่องแลกเปลี่ยนความร้อน (Heat Exchanger) ติดต่อตัวแทนฝ่ายขายของเราเพื่อสอบถามรายละเอียดเพิ่มเติม ทางเรายินดีให้คำปรึกษาถึงพื้นที่ติดตั้งที่เหมาะสมกับความต้องการของคุณเพื่อช่วยแก้ปัญหาฝุ่นจับตัวกัน